|

如何设计一条高线平衡的单件流线体 (益友原创文章)

概览

1. 什么是线平衡

2. 为什么要保证线平衡

3. 如何计算线平衡

4. 线平衡的关键项目

5. 什么是单件流

6. 单件流的优点是什么

7. 单件流的实施关键点

8. 单件流的布局类型

9. 如何设计一条高线平衡率的单件流线体

10. 设计案例

=================

1. 什么是线平衡?

线平衡又称工序同期化,是使工位间的负荷均衡化,利用基础IE的手法从而使工站间的作业时间相同胡子耦合相近的一种技术。

2. 为什么要保证线平衡?

(1) 提高设备&人员工时利用率,降低生产周期

(2) 降低物资消耗,减少在制品,降低成本

(3) 便于实现单元生产和单件流,实现柔性生产

(4) 降低和减少员工抱怨,平衡工作量

3. 如何计算线平衡?

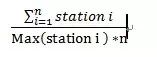

3-1 Line Balance % =

3-2 LineBalance % =

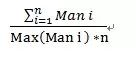

Example:

3-3 会发现计算线平衡有两种公式,选用哪种公式取决于我们考虑的关键点或者对象是什么。3-1 主要是研究改工位的工位布局(机器布局)是否满足线平衡,以及在制品的设计。3-2 主要是考虑人员或者整体的负荷情况,如果需要考虑人员的劳动强度或者工位的负荷情况则选用第二个。

例如:

如果将后两种情况最后一工位变成两个工站,那么:

(1) LB1 =LB2 = 62.5%,(2)LB1 = LB2 = 75% 。

所以会发现为了降低工位间的WIP以及设备的合理布局,从而两站并一站。

3-4 如果工厂内设备多并且昂贵,那么就需要将设备利用率用到最大,那么可以使用3-1,尽量平衡设备;如果电子厂或者手工作业较多的工厂,那么可使用3-2,从而方便衡量人员的劳动效率。

3-5 一般情况下,人机配合时,那么我们将对该工位的整体工时进行计算,也就是采用3-1公式进行计算。

4. 线平衡的关键项目

(1) CustomerDemand 客户需求:依据年度、月度、周的库户需求计划而定

(2) AvailableTime 可用时间:依据生产实际中,公司高层设定的休息、吃饭时间、将全班工作时间扣除这些计划性的时间,即为AT。

Takt Time (节拍) = (2)/(3) Cycle Time(周期)=依据生产实际而定 Process Sequence(制程序列)…

4-1 Takt Time 的影响

Comment:此处TT作为设计产线的依据,可以将其看做planned cycle time。

4-1-1 节拍设计过小的影响

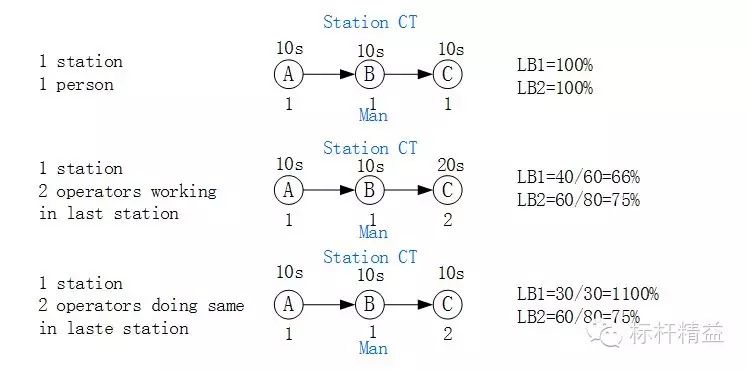

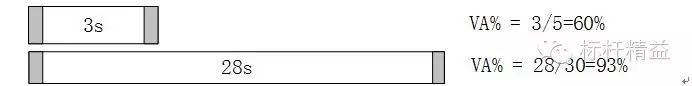

(1) 影响有效效率的价值比率

例如:操作时共有2s的浪费,如果将TT分别设计成5s和30s,那么其增值比率分别为:

(2) 影响给员工情绪,高频率的重复动作导致疲劳

4-1-2 节拍设计过大的影响

(1) 影响产线效率:不能及时交货

(2) 需要求作业员掌握更多的动作

(3) 新员工难以快速熟练所有内容

4-2 最佳的Takt Time是多少?

(1) 全自动化生产线,依据机器速度和各类参数而定,仅可考虑设计性能、OEE、数量、效率和客户需求即可,尽量将Takt Time 与线体设备的Bottle Neck Cycle Time相结合。

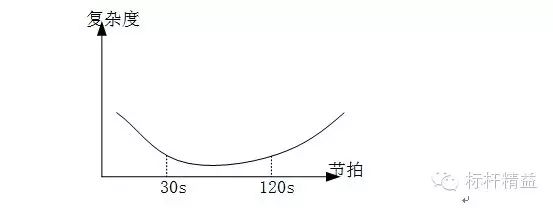

(2) 半自动或重复性的手工作业,大量经验表明,最好将Takt Time设计在50s附近波动。下图为员工复杂度与TT的关系:

4-3 最佳Takt Time的影响

(1) 提高生产率

A.减少动作的浪费比率,增值比率在合理的范围内

B.产出可控制并且适宜

(2) 安全与人因

A.将体疲劳强度与人体伤害

B.降低单调性,连贯动作且有成就感

(3) 质量

A. 合适的TT,保证质量合格性

4-4 如何设计合理可接受的TaktTime ?

(1) 三班并两班,两班并一班

(2) 选用合适的价值比率

(3) 考虑设备利用需求,尽量将TT与贵重设备瓶颈结合

(4) 考虑作业内容的可组合性、连贯性、顺畅性和复杂度

(5) 综合考虑现场的布局

Comments:具体需要结合工厂的投资和各类实际情况,需综合结合工厂布局、设备情况、人员流失等各类相关因素。

4-5 为什么要设计和保证线平衡

(1) 物流快速,缩短制造周期

(2) 减少在制品,加快物料和半成品周转

(3) 降低瓶颈限制,提高效率

(4) 减少员工抱怨,改善作业秩序,提升士气

(5) 提升以及稳定产品质量

5.什么是单件流

单件流(一个流)指将场地、人员、设备合理配置,按照一定的作业顺序,零件一个一个地依次经过各工序的设备或者人员进行加工、移动,从生产开始到完成之前,无在制品周转的作业方式。

5.单件流特征

(1) 做一个、传一个、检一个

(2) 机器工时长,人员跟随在制品走得动,进行多工序作业

6.单件流的优点

(1) 缩短生产周期

紧急订单转换为常规订单;资金周转加快,获利能力强

(2) 及时发现问题,品质成本低

及时发现,及时反馈;按照整流方式移动

(3) 搬运最小化

成批搬运次数减少;安全事故次数降低

(4) 降低在制品

降低存货成品;节省生产空间;减少八大浪费

(5) 占用面积小

设备小型化、柔性化、通用化、标准化

7.单件流实施关键点

(1) 实施单件流动

在现有的设备和布局下,按照单件流动,取消成品流动

(2) 按加工顺序布局

由工艺原则布局改成产品原则布局,但是需要根据品种和产量决定

(3) 生产同步化

即将各工序生产速度严格按照生产节拍进行生产,防止出现严重偏离现象

(4) 多能工化

区分多机台和多工序的不同,让员工可多工序进行操作 多几台: 同工序却有几个机台进行加工,每个机台加工内容相同; 多工序:每个机台加工的内容不同

(5) 站立走动作业

人因工程中长时间的坐姿操作比长时间的站姿操作为佳,由于为了形成多工序作业,将形成员工站立走动作业,同时可缓解长时间的站立疲劳。

(6) 设备合理布局

保证进出口一致的原则,U型或者C型等相关布局。

(7) 设备小型、柔性化

实行单件流为了员工能够多工序操作,那么应该选用小型和柔性化设备,便于员工作业,同时可快速换型。

(8) 作业标准化

将员工的作业进行标准化,从而做到持续改进。

8.如何设计单件流

8-1 生产线布局的种类

8-1-1 合理布局

U line(C型、圆形、凹形、M型)

优点:

(1) 需求不同,人员柔性

(2) I/O一直原则

(3) 团队团结协作

(4) 缩短行走间距

(5) 逆时针流动(共用设备时可能无)

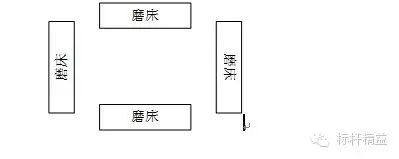

8-1-2 不合理布局

鸟笼布局:同类型设备,一般为多机台操作

孤岛布局:单元之间隔离,员工是多工序操作

直线布局

8-2 生产线设计

设备小型化,设备流动化、设备柔性化、设备自働化、设备I/O一致化、设备人因化、作业标准化、降低无效动作。

9.如何设计一条高线平衡率的单件流线体

9-1 基础信息

9-1-1 客户需求(年度、月度、周、天)

9-1-2 可用时间

9-1-3 设备或人员的整体效率OE或者OEE

9-1-4 区域或整体首次通过率FTQ

9-1-5 目前工厂的排班情况以及不同的Takt Time

9-2 抓住生产制程

9-2-1 工艺流程

9-2-2 设计作业流程图

(1) 人员和物料流

(2) 物料摆放

(3) 定义行走时间

9-2-3 员工的操作内容

9-3 评估和构建最终的排布图

9-3-1 使用员工操作内容绘制线平衡表格

(1) 平衡图

(2) 平衡数(92% - 95%)

(3) 识别瓶颈

9-3-2 使用员工操作内容和线平衡图痛殴薄弱点和浪费点

(1) 增值内容与时间

(2) 必要非增值内容与时间

(3) 非增值内容与时间

9-4 降低周期时间,优化作业内容

9-4-1 物料摆放

(1) 物料方向

(2) 手与手臂的作业范围

(3) 物料的包装

(4) 质量要求

(5) 物料传递系统

9-4-2 作业单元设计与布局

(1) 工位靠近

(2) 设备小型和较窄的通道(5 feet)

(3) 机器后方进出料

9-4-3 实体模型模拟

(1) 机器设计

布局、夹具、装卸载、防呆和防护、环境与人因

(2) 员工作业内容设计

动作分析、人因工程、作业动作时间、员工作业方案

(3) 物料搬运

物料摆放、物料传递、在制品设计、污染和报废处理

9-5 效果确认与评估

(1) 标准作业组合表(WCT)

(2) 标准作业流程图(SWC)

(3) 作业指导书(WI)

(4) 工序能力表(PC)

(5) 员工和设备利用率

(6) 线平衡图示

10.线平衡设计案例

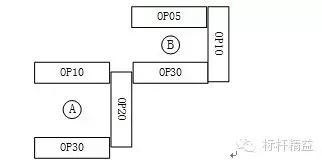

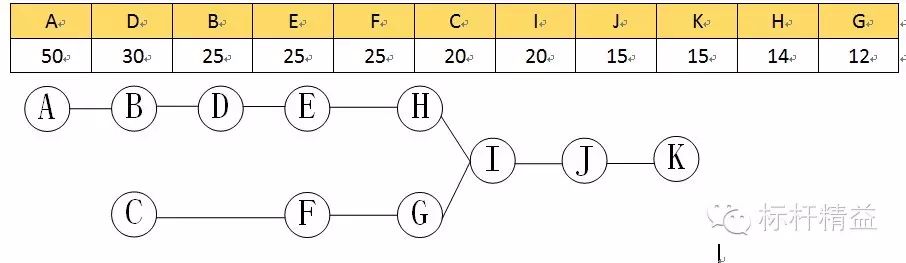

案例: 某生产制造企业的生产基本情况如下:某小车要在一个传送带流水线上组装,每天客户需求500辆,每天常白班,休息和吃饭时间为50min,早会10min。人员和设备的总体运营效率为95%,下图是该手推车的装配网络图,

各工位的Cycle Time 通过模拟分析,得出如下表格:

Step1 : 基础信息

客户需求 = 500vehicles/day

可用时间 = 8*60 – 50-10 =420 min

生产综合效率 = 95%

节拍时间 = 50.4 s/vehicle

理论工作站人员数量 = 251/50.4= 5

Step2: 抓住生产制程

Step3: 评估和构建最终模型

上述两步为了以案例形式展现,上述步骤省略下

直接按照构建最终排布图步骤进行。

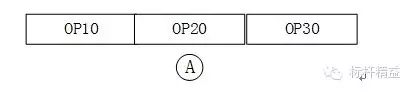

构建和工位安排有两种方法:

(1) 优先分配后续作业较多的作业

(2) 优先分配操作时间最长的作业

(1) 韩格逊-伯尼法(加权法或矩阵法)

在进行安排工位时,首先选择后续作业数量最多规则

那么可形成如下表格:

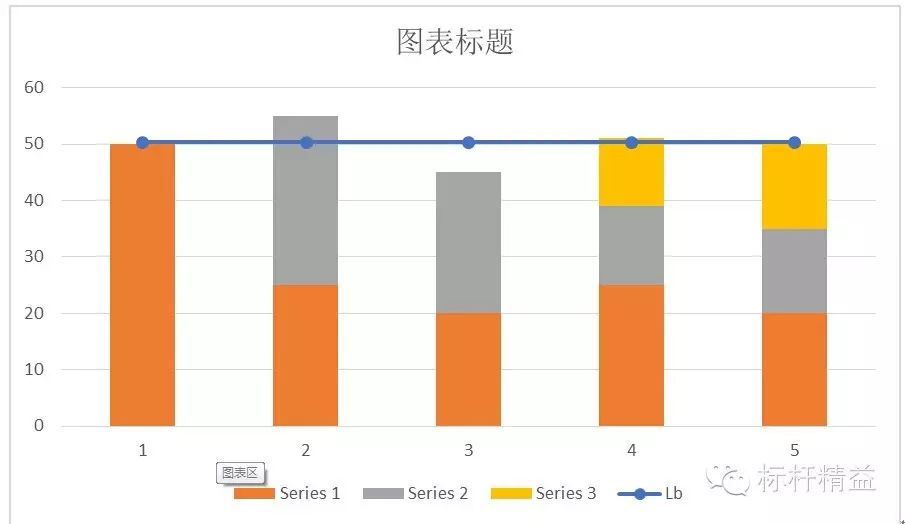

根据上述信息,从而得出入线线平衡图:

线平衡 = 251/(55*5)*100% = 91.3%

识别瓶颈 人员2为瓶颈,急需改善

同时人员2和人员4 均大于TT,则无法满足交货。

所以我们可以通过以下步骤进行优化工站。

Step4: 降低周期时间和优化工作内容

我们从以下地方入手

- 优化人员2和人员4 物料的摆放,提升拿料便利性

- 上料员去除原材料包装

- 靠近人员2操作的B\D工位,靠近人员4的F/H/G工位

…..

改进后有效降低人员2和4的周期时间,则会提升先平衡率。

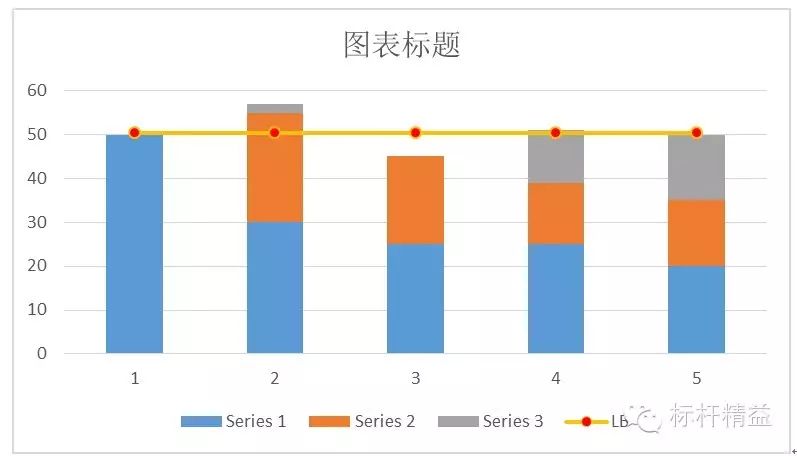

在进行安排工位时,当发现选择后续作业数量最多规则平衡率不高,我们可选择优先分配操作时间最长的作业

根据上述信息,从而得出入线线平衡图:

发现其结果和规则一相同,所以使用同样的方法进行线平衡。

利用韩格逊-伯尼法(加权法或矩阵法)进行操作 备注:权重为本身及带1的单元和

根据权重, 发现其结果和规则一、规则二相同,所以使用同样的方法进行线平衡。

根据前三种方案设计的工站组合,可得出以下人员作业图示: =========== 作者授权《标杆精益》发布,转载请附上以下全部内容,违者心究。 =========== 作者介绍:

Jackson Cao/曹军胜

益友会苏锡常分会副会长

益友会安徽分会副会长

欢迎与作者交流:

QQ: 513305625 E-mail:ie.jason.cao@gmail.com

支持原创,欢迎打赏,小爽小赏,大爽大赏! (长按2秒二维码,微信转帐打赏,多少随意)

=======

欢迎益友来稿:13421973@qq.com

广东精益管理研究院 2015.06.25

|