|

第5步骤 自主点检

(1) 活动的目标

在前面的步骤(第1~第4步骤)主要是将设备的劣化,进行复原状态,但之后仍需维持改善,并进一步提高设备的信赖性,保养性,设备质量,并检讨所制作的清扫基准、给油基准、检查基准,以及整理点检的效率化和点检的疏忽,以完成自主保养基准为目标。

(2)活动的推行方法

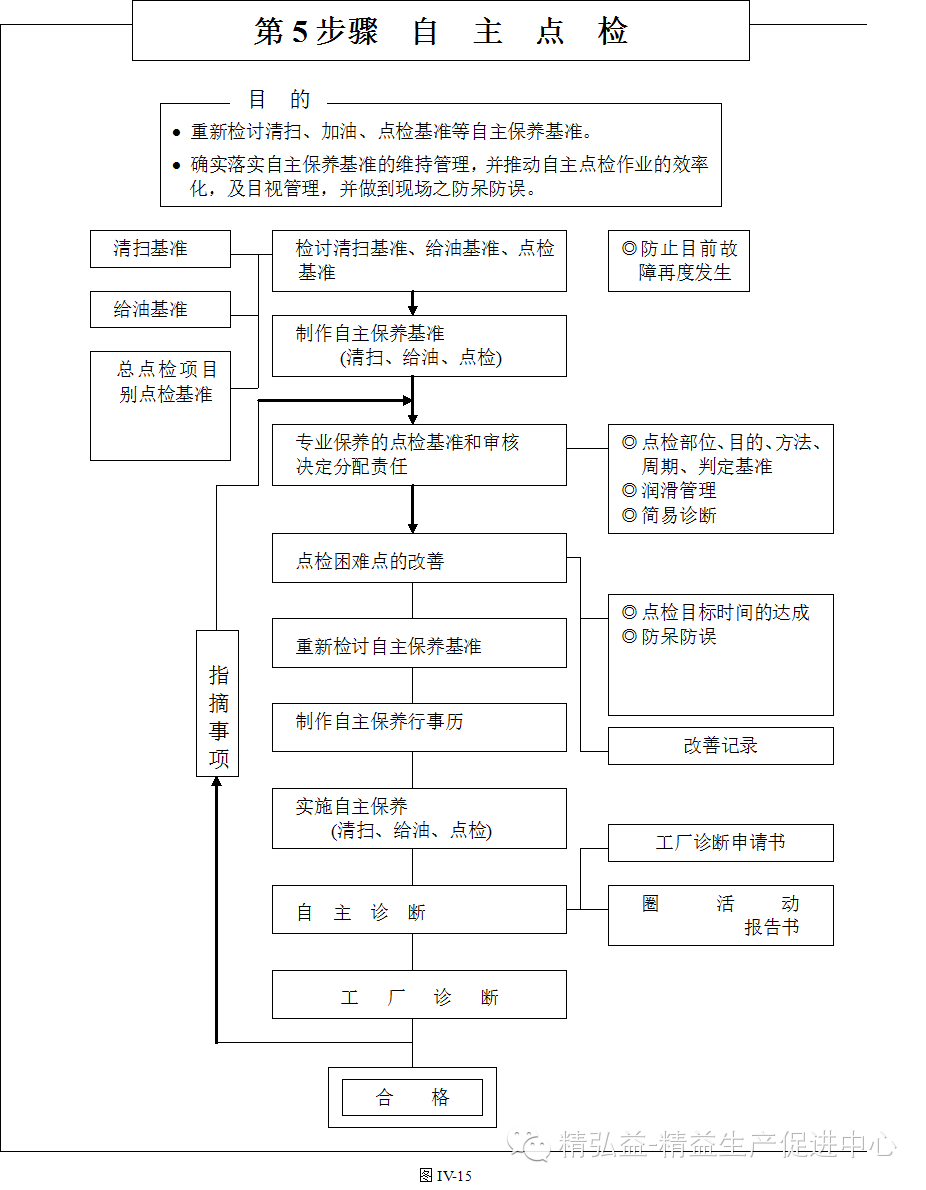

1)明确订出设备本体,设备质量(加工条件)的管理项目后,进行点检,以零故障、零不良为目标进行总整理活动,自主点检的推行方法概要如图IV-15所示,对于清扫基准、点检基准,由以下四个观点加以检讨。

1)-1从零故障、零不良的观点进行检讨。

调查以往对于故障、不良品,点检失误所做之防止再发生内容,并检讨在自主保养基准中有无遗漏应点检项目。

1)-2就点检效率化的观点进行检讨。

在实施清扫基准、给油基准、总点检基准时有无重复?考虑是否可以在清扫时做点检、给油时做点检等,将作业与点检项目做组合,检讨能否减少点检项目。

1)-3从点检作业负荷是否平衡的观点进行检讨。

常有点检工作集中于每周一开工时的情形,因此,对于点检周期,点检时间,点检路线等现状须检讨点检作业负荷是否平衡。

1)-4从目视管理的观点进行检讨

a.能否立即知道点检项目的部位呢?

b.点检是否容易进行。

c.是否能立即查出异常呢?

1)-5目视管理的具体做法

润滑方面:

a.给油口以颜色别来表示

b.油种类标示与周期的标示

c.油位上、下限之标示

d.每单位时间内油的使用量

e.油罐内的油料种类别标示

机械要素方面:

a.检查完毕的记号与对合之记号

b.保养查检之螺栓以颜色别表示(记号)

c.螺栓不用部份(未使用)以颜色别表示(记号)

d检查路线的标示

e.机器的动作的标示

空压方面:

a.设定压力的标示

b.加油器的滴下量标示

c.加油器的上限、下限标示

d.电磁阀的用途标示牌

e.配管的连接表示(IN,OUT)

油压方面:

a.设定压力的标示

b.油位计标示

c.油种类的标示

d.油压泵的温度标签

e.电磁阀的用途标示牌

f.安全阀的锁紧螺帽之对合记号

传动方面:

a.三角皮带、链条型式的标示

b.三角皮带、链条回转方式的标示

c.为进行点检,所设置之透明窗口

2)检讨点检基准实例

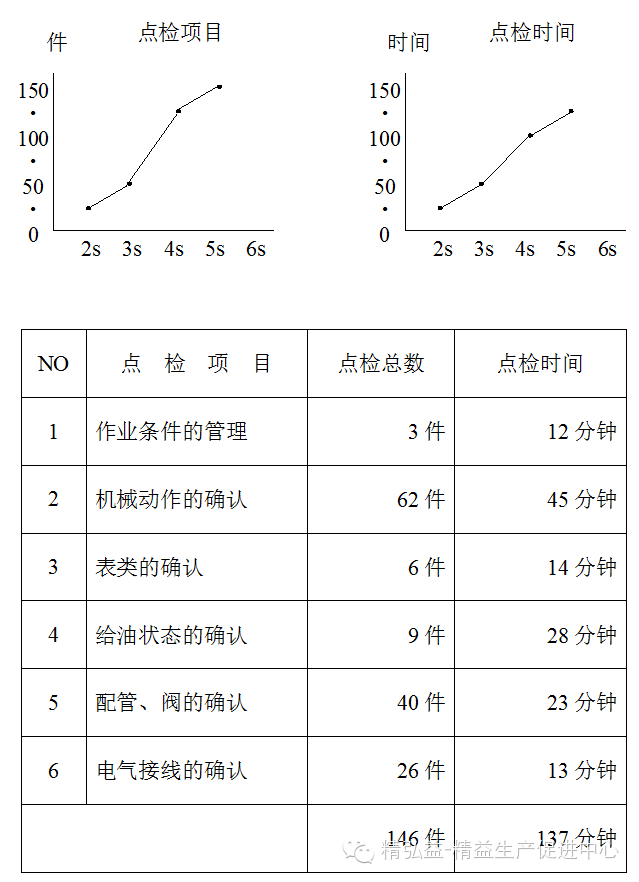

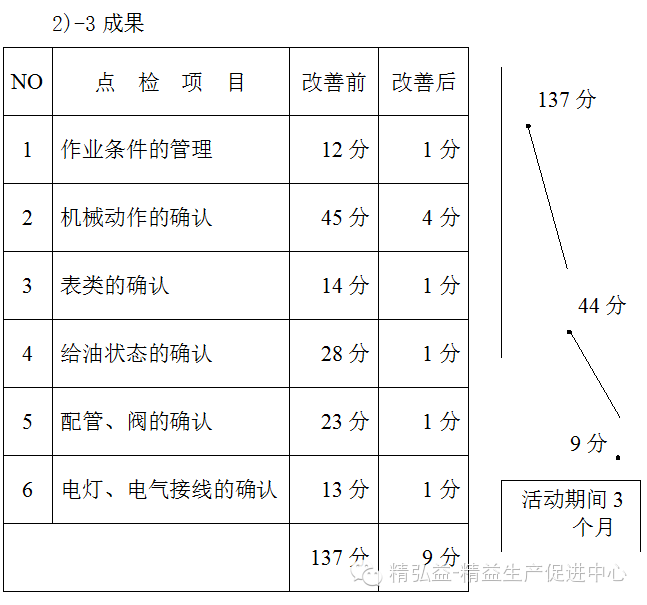

随着自主保养展开步骤之进行,点检项目,点检时间便随着增多,但却常有日常点检工作得执行,却做不到的情形发生。此案例中,在第3步骤时,每天只以10分钟就能完成但到了第4~5步骤前,即增加至137分钟/一天,但由于生产因素,造成点检停顿而在第5步骤时进行改善。

2)-1现 状

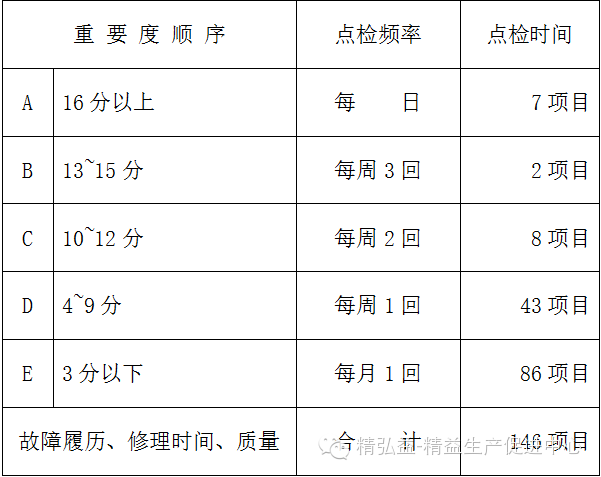

2)-2制作分类表

◎ 依其重要度顺序及点检频率进行设定

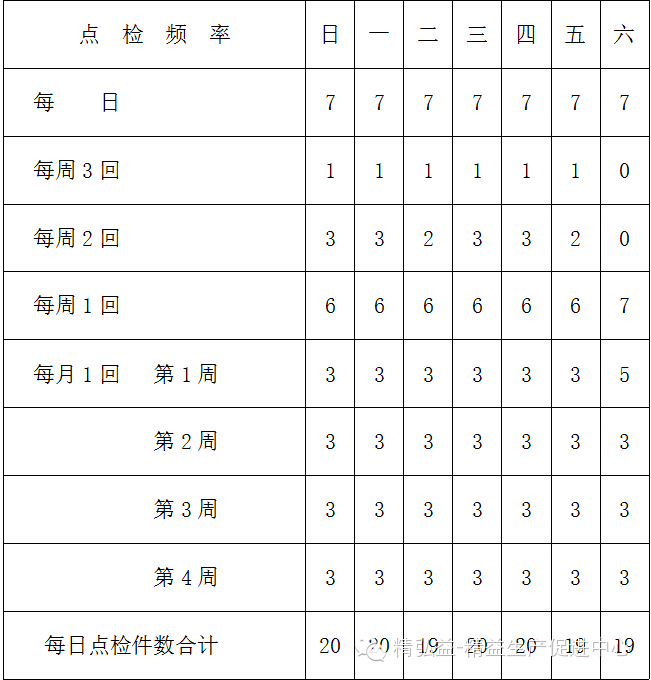

◎ 平均分担点检负荷,将其每日的点检项目数,设定为相同,使其平衡。

◎其它像阀类的目视管理,设定点检路线,减少点检部位,加油方法等的改善

3)明确保养部门和其负责的点检项目

保养部门的年度保养行事历与整备基准(点检、检查、更换、分解整备的实施基施)中,特别是点检基准(不须做分解的点检),与生产部门的自自保养基准,在目的手段上均有共同之处。设备的原有项目中,亦有由生产部门担任的部份。但经由各圈制作后的点检基准,就保养之观点来看,也许认为不够,因此,须按各项设备,将两者的基准互相对照,确认有无遗漏及重复(也有须重复实施的项目),再将两者一并整理为实际点检项目。

4)点检周期

由自主保养负责的点检周期,以日、周、旬、月、三个月之程度较佳,每日的点检,主要防止安全、质量、故障、及临时之事故于未然,所以要有最低限度的确认事项,不可有太多点检项目,以致于不能实施。而点检项目的周期,一般大多以经验决定之,由运转与保养之负责人员,依自己的经验,设备的故障发生状况再加上点检时间的限制等,经双方协调,取得共识才可以。

|